廃基板の低温熱分解技術

プロセス原理——

廃プリント基板は主に金属成分(銅、鉄、アルミニウム、錫、金、銀など)、有機成分(臭素化エポキシ樹脂など)、ガラス繊維で構成されており、有機成分は熱分解により分解されます。プロセス。熱分解プロセスは物質を熱分解するプロセスであり、有機物質は加熱の過程で分解反応を起こします。無酸素環境における、廃棄回路基板のバインダーである臭素化エポキシ樹脂の熱分解反応は次のとおりです。

廃基板の熱分解処理は700℃以下の温度で行われます。熱分解油はガスとして熱分解炉から排出され、熱分解ガスは混合物として排出される。熱分解油の一部は空気凝縮器(200℃~250℃)を通じて回収され、熱分解油は直接熱分解油貯蔵タンクに流入します。熱分解油とガスの混合物は、電気油回収および重力油回収を通じて熱分解油をさらに分離し続けます。熱分解油の完全な分離は、電気油回収および重力油回収プロセスを通じて実現できます。分離された熱分解油は熱分解油貯蔵タンクに直接入り、他の炉での燃焼用燃料や化学物質抽出の原料として使用できます。精製された熱分解ガスが Na2CO3 溶液で洗浄された後、熱分解ガス中のすべての HBr ガスが吸収されて NaBr 溶液が形成されます。晶析処理後、製品取り出しとしてNaBrが得られます。結晶化プロセスで生成された凝縮物は、Na2CO3 溶液の洗浄ガスに戻されます。ガス洗浄、電気集塵、加圧後の熱分解ガスは、熱分解システムの燃焼を加熱するための燃料ガスとして使用され、余剰の燃料ガスは所有者の他のプロセスの加熱に使用されます。

プロセス原理——

このプロセスは手動で分解する必要がなく、シンプルかつ信頼性が高く、その後の粉砕や分別の困難さが軽減されます。処理プロセスにおける排ガス中のダイオキシン濃度は基準値よりもはるかに低く、環境保護に大きな利点があります。処理規模が大きく、コストが低く、プロセスの安定性が良好です。

廃マグネシウムクロム耐火物の高価値総合リサイクル技術

技術紹介——

マグネシアクロム耐火物は炉の内張りの重要な部分であり、非鉄冶金産業においてかけがえのない役割を果たしています。しかし、近年、廃マグネシアクロム耐火物の処理が大小の企業にとって困難な問題となっている。従来の処理方法では、微細な有価金属を効果的に回収できず、浸食メカニズムが明確ではなく、再生耐火レンガの性能指数が低く、その結果、この種の耐火レンガの総合利用率が低くなります。dddh浸食の研究に基づいています。マグネシアクロム耐火レンガのメカニズムと微細構造解析 - 微細金属元素の効率的な回収のための界面化学 - マグネシアクロム耐火レンガの再生、調製、性能制御金、銀、鉛、ビスマス、銅などの還元塩素化・揮発工程、不純物除去、プレス成形高温焼成工程と再生を行い、有価金属回収と耐火レンガ再生の二重の目的を実現します。

適用範囲——

非鉄製錬炉で使用される廃マグネシウムクロム耐火物には、主に鉛、銀、銅、アンチモン、ビスマスなどの製錬炉で使用される廃マグネシウムクロム耐火物が含まれます。

技術的な利点——

——重浮選精鉱は金属グレードが高い

分離後、精鉱中の銀の品位は 10% 以上に達し、他の有価金属 (Cu、Pb、Bi、Sb など) の品位は 35% 以上に達することがあります。

——有価金属の高い包括回収率

銀、鉛、ビスマス、その他の有価金属の回収率は 95% 以上に達します。

——環境保護、汚染ゼロ、資源の無駄なし

再浮選プロセスの廃水はリサイクルできるため、水コストを節約できるだけでなく、環境にも影響を与えません。

還元塩素揮発工程で発生する排ガスは、沈殿回収することで製錬原料として利用できます。処理後の排ガスはガス排出基準を満たすことができます。

精鉱は金属回収の製錬原料として、尾鉱は再生耐火物の原料として利用することができ、高価値な耐火物総合利用を実現します。

特許 -

廃マグネシウムクロム耐火物の浮選鉱滓の処理方法 (CN 107573084 a)

廃マグネシウムクロム耐火物の処理方法 (CN 107716088 a)

廃棄マグネシウムクロム耐火物の浮遊選鉱尾石から有価金属を分離する方法 (CN 107419102 a)

浮遊選鉱法により銅製錬廃棄物耐火物から金属銅を回収する方法 (CN 106179769 a)

重力分離・灯油凝集・浮選複合法による廃耐火物から有価金属を回収する方法 (CN 106269170 a)

ヒ素含有排ガスのクリーン処理技術

技術紹介——

原材料のヒ素含有量が高いことは、非鉄製錬業界における重要な傾向です。ヒ素含有物質は製錬および焙焼中に製錬排ガス中に揮発し、その後の酸製造、金属製錬およびその他のプロセスに多くの不利益をもたらします。この技術は、高品位の三酸化ヒ素(純度は99%以上に達することができる)を得るために、ddddhh高温膜フィルター 急冷塔dddhhの排ガスヒ素収集プロセスを採用し、ヒ素の選択的収集を実現し、大量の生成を回避します高ヒ素すすの発生。ヒ素回収工程で得られた三酸化ヒ素は、真空還元法により金属ヒ素を得ることができる。

プロセスの説明—

製錬ヒ素を含む排ガスを冷却し、サイクロンで除塵した後、排ガスは 360 ~ 400 ℃の高温膜フィルターに入ります。高温メンブランフィルターでガス中のダストを遮断し、As2O3はガス状態でフィルターを通過することでAs2O3と固体の分離を実現します。ろ過されたガスは急冷され、温度の低下によりガス中のAs2O3が固体となり、クエンチタワーと袋除塵を組み合わせて高品位のAs2O3を捕集し、精製・ヒ素除去後のガスが塔内に入ります。下流工程。高級As2O3製品と木炭を一定の割合で調合し、真空炭素還元炉に投入します。これによれば、酸化ヒ素は予熱還元領域を経て予熱部で揮発してガスとなる。負圧の引力により還元炉の下部で木炭を高温で焦がし、700~800℃でAs2O3と炭素を反応させて金属ヒ素を得る。

技術的な利点——

——ヒ素資源利用

高温膜ろ過プロセスは、排ガス中の粉塵回収と三酸化ヒ素の浄化の要件を完全に満たすことができます。急冷ヒ素収集プロセスは、三酸化ヒ素の効率的な収集を実現し、選択的ヒ素収集の目的を達成することができます。

——3つの廃棄物の排出量削減

このようなヒ素濃度の高い燃焼排ガスを従来の集塵プロセスで処理すると、処理が容易ではない大量のヒ素濃度の高いすすが発生します。同時に、ヒ素の回収率が低く、その後の酸製造工程に影響を与えるだけでなく、ヒ素を含む廃酸が大量に発生し、水道処理に大きな負担を与えています。

——高い製品品質

この技術によって収集される三酸化ヒ素の純度は 99% 以上に達します。

原材料の調達先を拡大する

高ヒ素煙や塵埃・下水処理によるヒ素負荷を低減するには、炉内のas含有量を0.5%以下にする必要があります。この技術を適用すると、原料中のヒ素含有量を大幅に改善できます。

金属ヒ素の製造方法の比較

伝統工芸品

短所:

製造プロセスにおける酸化ヒ素の無計画な排出は深刻であり、作業の安全性は保証されません。

還元度が不十分で生成物の収率が低い。

製品の品質は保証されず、歩留まりも低くなります。

真空減圧プロセス

特性:

完全に密閉された状態であり、操作リスクが排除されています。

高い還元効率。

製品は高純度で品質が保証されています。

鉛マットから陰極銅を直接抽出

技術紹介——

鉛マットには約20%の鉛が含まれています。銅の原料として販売すると、鉛や銀などの有価金属の価格がつかない代わりに銅の価格が差し引かれ、大きな経済的損失が発生します。同時に、銅製錬システム内で鉛が容易に分散するため、鉛の回収には不利です。

当社が開発したdddhh鉛マット直接抽出カソード銅技術dddhhは、クリーンで環境に優しいdddhh酸素圧力浸出サイクロン電解採取dddhh湿式プロセスを採用して鉛マットを処理し、鉛の方向性分離と銅の選択的抽出を通じて、適格なカソード銅を実現できます。製品が得られます。鉛と銀を含む浸出残渣は鉛製錬プロセスに戻され、有価金属が完全かつ効果的に回収され、多大な経済的利益がもたらされます。

特許 -

高ヒ素鉛マットから銅と硫黄を包括的に回収するプロセス (CN 107574305 a)

高ヒ素鉛マットからの銅とヒ素の分離プロセス (CN 107557592 a)

白艶消し銅の包括的回収方法 (CN 107385209 a)

白氷銅から銅とヒ素を回収する方法 (CN 107338454 a)

技術的な利点——

——銅の完全方向分離

酸素圧力浸出のプロセスでは、銅の浸出率は95%以上、鉛、金、銀のスラグ率は99%以上です。

——高ヒ素白マットに最適

ヒ素浸出技術を採用しており、ヒ素スラグ率は80%以上です。

——サイクロン電解採取は高い適応性と高効率を備えています

製品品質の良い標準陰極銅は、より低い濃度の硫酸銅溶液で得られ、電解液の入口と出口の濃度差が大きく、単位電解液あたりの金属抽出量が大きく、電流効率が以上です。 90%。

——反応熱を駆使する

浸出プロセスでは、硫化物の酸化反応プロセスによって放出される大量の熱を最大限に利用します。このプロセスでは、少量の外部熱のみを追加する必要があるため、蒸気消費コストが削減されます。

——プロセス全体がクリーンで環境に優しい

全工程湿式プロセスを採用しており、排水や排ガスを発生させません。生成された鉛および銀スラグは、削減およびリサイクルのために鉛精錬システムに戻されます。

再生鉛の高酸素横吹き製錬技術

技術紹介——

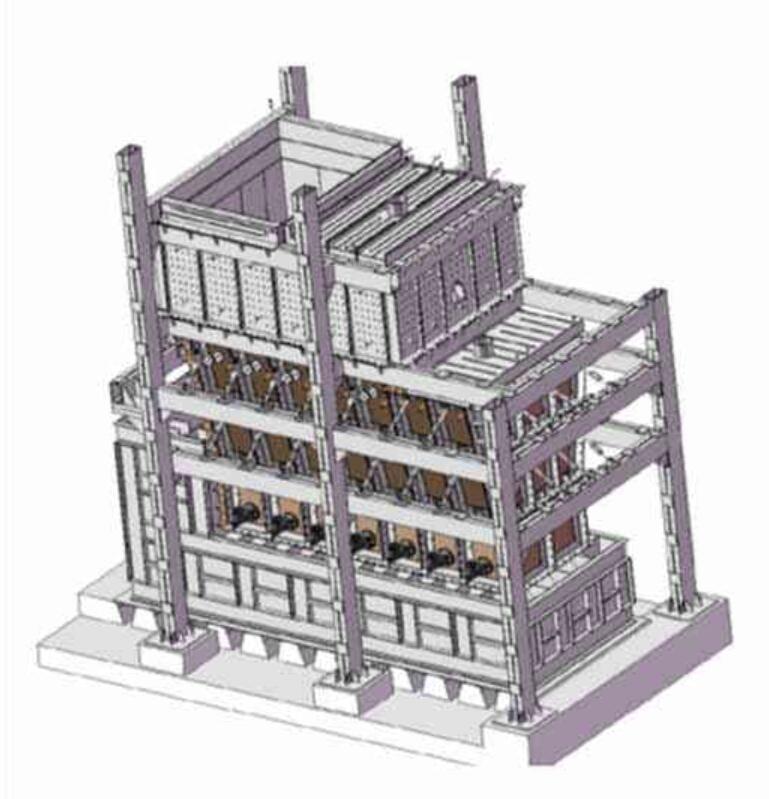

再生鉛酸素富化横吹き製錬技術は当社のコア技術の一つです。この技術は、酸素富化サイドブロー単炉により鉛ペーストの一段階還元を実現し、粗鉛と鉛含有・鉛ペーストを得る技術です。 lt; 1.5%のスラグをイオン液体循環吸収技術により精製・濃縮し、精製酸製造の要件を満たします。この技術は、投資が少なく、治療規模が大きく、運用コストが低く、操作が簡単で、安全性と信頼性が高いという利点があります。現在、国内で先進的な再生鉛製錬技術です。同社は設計と研究開発を行っています。再生鉛酸素富化横吹きとそれを支える排ガス酸製造技術・設備一式を保有し、高品質な技術サービスを提供できます。

技術的な利点——

エネルギー消費が低く、コークスや廃熱はリサイクル可能です。

炉型は密閉型で未組織排出が少ない。

排ガスは酸の製造に使用でき、脱硫尾滓がなく、脱硫コストが低い。

高い自動化レベルと低い労働集約性。

鉛ペースト酸素富化横吹き炉の精錬炉形式の比較